En los procesos de chorreado o sandblasting, existen dos tipos diferentes de proyección. En este artículo veremos las diferencias entre ambos sistemas, así como unas pautas para determinar cuál es más conveniente en función de la aplicación que pretendamos realizar.

Sistema Venturi

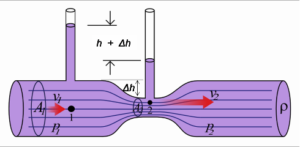

El efecto Venturi, se refiere al fenómeno por el cual un fluido en movimiento, dentro de un conducto, disminuye su presión cuando aumenta la velocidad al pasar por una zona angosta. Cuanta más velocidad, menos presión, y si en ese punto del conducto se introduce el extremo de otro conducto, se produce una aspiración del fluido de este, que se mezclará con el que circula por el primer conducto. En términos coloquiales, se le conoce como proyección por succión o aspiración.

Mediante este sistema el aire comprimido que alimenta la chorreadora llega a la pistola de disparo a través del distribuidor y succiona el abrasivo saliendo ambos mezclados y proyectados a través del ánima o boquilla.

Despiece pistola Venturi

Sistema de sobrepresión

Un depósito complementario a la chorreadora donde se almacena el abrasivo recibe el aire comprimido de alimentación. El aumento de presión hace que una válvula tampón superior se cierre dejando este depósito con la misma presión que reciba. Posteriormente mediante el accionamiento manual o automático de un pulsante, una válvula inferior se abre permitiendo la salida de la mezcla aire comprimido/abrasivo. Estos equipos de sobrepresión también se conocen coloquialmente como sopladores o arenadoras.

Grupo de presión

Diferencias prácticas entre ambos sistemas

Rendimiento:

A nivel físico, la diferencia es evidente: en el caso del Venturi, un porcentaje notable de la energía proporcionada por el compresor en forma de aire comprimido será empleada en succionar el abrasivo desde el depósito inferior de la máquina hasta la pistola en contra de la gravedad. En cambio, en los grupos de sobrepresión no tenemos estas pérdidas de carga, por lo que este sistema presenta un rendimiento mucho mayor.

Granalla:

Por otro Lado, la succión que proporciona el aire comprimido hace que el efecto Venturi funcione con abrasivos (granallas) que combinen granulometrías bajas y/o peso específico bajo. Por el contrario, en sobrepresión no tenemos ninguna limitación de este tipo.

Boquilla:

Para ambos casos habrá que considerar la relación entre el diámetro interno de la boquilla y el tamaño de las partículas de abrasivo. Una boquilla de pequeño diámetro es más fácil que sufra atascos al agruparse diferentes granos, bloqueándola.

Automatización:

El sistema Venturi es fácil automatizable ya que no hay un depósito contenedor que se vacíe, se trata de una proyección continua y que puede disponer de varias boquillas de disparo.

En el sistema de sobrepresión se pueden solventar estos problemas con equipos especiales de doble cámara y múltiples toberas de salida, pero encarecen notablemente la instalación y el mantenimiento.

Aplicabilidad en función del sistema de disparo

Podemos deducir entre otras, las siguientes cuestiones:

El sistema Venturi es adecuado para el tratamiento de piezas de dimensiones pequeñas o medianas, sobre todo, cuando lo que se quiera sean realizar limpiezas, satinados estéticos, microrebarbados de piezas mecanizadas o decapados con baja rugosidad.

- Puede ser aconsejable cuando el material sea un material de baja dureza: Composites, aleaciones o bien de poco espesor a fin de evitar tensiones que puedan combarlo.

Si necesitamos mayor energía de proyección, bien porque necesitemos una mayor intensidad de impacto, bien porque nos veamos obligados a emplear granulometrías mayores (o usar tipos de granalla metálicos. Es aconsejable (más bien imprescindible) realizarlo en presión directa acoplando equipos de sobrepresión.

- Así mismo todos los procesos que requieran de lanzamientos masivos como grandes estructuras, depósitos, mantenimiento de obras civiles o fachadas de edificios deben realizarse mediante este sistema

Si las estructuras (carpinterías, metálicas, contenedores, remolques de camión, por ejemplo) son susceptibles de contenerse dentro de una cabina o sala de chorreado (Sandblasteado). Deberíamos hacerlo así ya que el chorro libre, es decir la proyección de abrasivo sin prever ninguna sistema de recogida, están regulados por normas medioambientales y de seguridad en el trabajo, además prácticamente obligan al empleo de abrasivo de muy bajo coste (arena y similares) con resultados en cuanto a acabado muy pobres.

Pero más allá incluso de estas consideraciones técnicas y de salubridad, si no existe sistema de recogida, filtrado y selección los costes de proceso aumentan exponencialmente, ya que la mayor parte del coste corresponde a la mano de obra, que, sin auxilio de estos sistemas, dedica más tiempo a estas funciones que a la propia proyección.

Sala de chorreado

Nuestro Equipo Técnico está a su disposición para asesorarle sobre nuestros equipos de sandblasteado. No dude en contactarnos para resolver cualquier duda al respecto